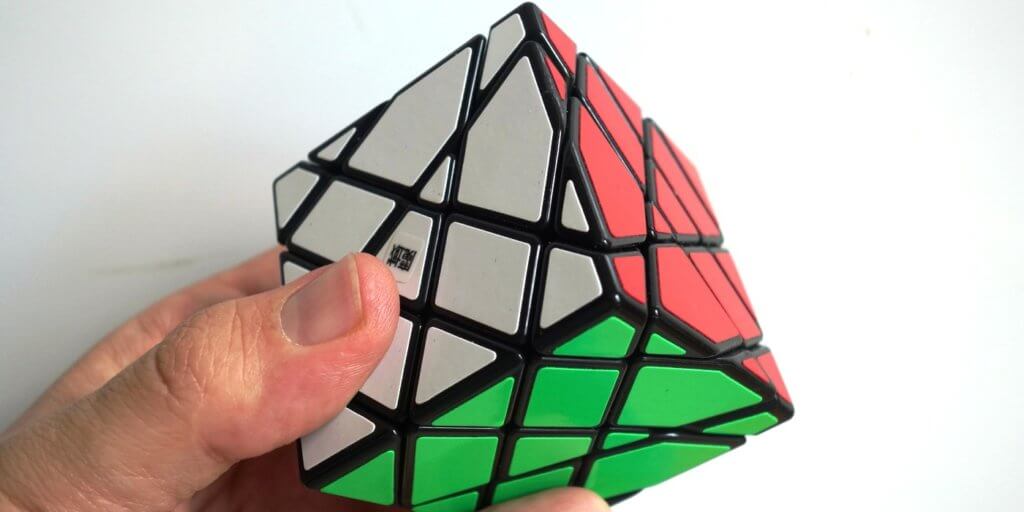

Qual o seu problema real? Monte este quebra-cabeça

Você é um gestor que está lidando com problemas na sua área. Você sabe qual o problema real a ser tratado?

Nas últimas semanas publiquei uma série de posts sobre problemas críticos e causas raízes. Clique aqui para ver o que já foi publicado.

Até agora já falamos sobre alguns métodos para determinar a causa raiz de um determinado problema. Mas o que acontece se o problema for mal definido? Será um desperdício de tempo, pois não há método que resista a esta situação.

Às vezes encontrar o problema real é como montar um quebra-cabeça, pois você tem que juntar as várias peças de maneira consistente. Vejam a situação que vivi.

Uma área com muitos acidentes

Há alguns anos, ao assumir a responsabilidade por uma área de uma instalação industrial, me deparei com uma quantidade de acidentes elevada.

Eram acidentes de menor gravidade, sem afastamento, mesmo assim eram acidentes. Era evidente que se não fizéssemos nada para reverter àquela situação era apenas uma questão de tempo para que acidentes mais graves acontecessem.

A empresa tinha uma série de processos de segurança e saúde do trabalho implantados e rodando. Destaco dois deles, relevantes para a nossa história: inspeções de segurança e análises de acidentes.

Inspeções de segurança

As inspeções eram realizadas periodicamente pelos supervisores, junto com alguém das suas equipes e um técnico de segurança. O objetivo das inspeções eram levantar situações de risco na instalação industrial. Estas situações deveriam ser eliminadas preventivamente, ou seja, antes de causarem algum acidente.

Análises de acidentes

Já as análiseseram feitas após a ocorrência de um acidente. Quem fazia estas análises era o superior imediato do acidentado, o acidentado, um técnico de segurança e, se necessário, outras pessoas. O objetivo delas era definir a causa fundamental do acidente e bloqueá-la, inclusive em locais da instalação diferentes de onde havia ocorrido o acidente. Nestas análises é comum usar o Método dos 5 Porquês ou Diagrama de Ishikawa.

Cada acidente, um problema! Aparentemente…

Reuni-me com os supervisores daquela área para conversarmos sobre como reduzirmos a quantidade de acidentes. Após uma primeira parte da reunião pouco produtiva, acabamos nos concentrando sobre os últimos cinco acidentes que haviam ocorrido:

- Um operador de turno havia tropeçado num buraco no piso.

- Outro operador havia torcido o pé, a noite, ao cair numa escada pouco iluminada. Havia uma lâmpada queimada.

- Uma terceira pessoa havia cortado a mão numa aresta de um corrimão avariado.

- O quarto acidente ocorrera devido a uma ferramenta pesada deixada na área após uma manutenção. Ela estava numa posição elevada e caiu no pé de uma pessoa.

- O quinto acidente ocorreu devido a um piso molhado onde outra pessoa escorregou e caiu sentada.

Numa primeira análise tínhamos cinco acidentes, cinco causas diferentes e cinco peças para o nosso quebra-cabeça:

- Buraco no piso;

- Lâmpada queimada;

- Corrimão avariado;

- Ferramenta deixada na área após manutenção;

- Piso molhado.

As discussões ficaram focadas em como resolver individualmente cada um destes cinco problemas e uma infinidade de outros que já haviam causado ou poderiam causar outros acidentes.

Eu não fiquei satisfeito com aquela abordagem de múltiplos problemas. Parecia-me que estávamos longe do problema real. Era como se estivéssemos tentando fazer muitas vendas de varejo quando tínhamos de fazer uma única grande venda no atacado.

Quando percebi que “daquele mato não sairia nenhum coelho”, pelo menos naquele dia, decidi terminar a reunião.

O único e verdadeiro problema

Após a reunião tive uma conversa somente com o técnico de segurança que atendia aquela área. Olhamos juntos os relatórios das análises dos cinco acidentes discutidos.

Formalmente as análises estavam corretas, mas será que abrangiam todos os aspectos dos acidentes? Em outras palavras, estavam completas? Mais peças para o quebra-cabeça.

Durante nossa conversa decidimos fazer a seguinte verificação: As causas relatadas nos acidentes já haviam sido detectadas nas inspeções de segurança? Ou não? Ainda mais peças para o nosso quebra-cabeça.

Assim, o técnico de segurança ficou com a tarefa de analisar os relatórios de inspeção dos últimos três meses.

Após alguns dias voltamos a conversar e o técnico me relatou que quatro das cinco causas (buraco no piso, lâmpada queimada, corrimão avariado e piso escorregadio) haviam sido detectadas em inspeções. Uma delas há mais de três meses.

Ele relatou também que ferramentas deixadas na área após a manutenção era um problema recorrente, o qual foi detectado em diferentes inspeções.

Naquele momento tivemos o seguinte insight: Os problemas a serem tratados não eram os cinco discutidos na reunião com os supervisores. Havia um único problema real que abrangia todos eles. Este problema era o não tratamento das pendências levantadas nas inspeções de segurança.

Havíamos conseguido montar aquele quebra-cabeça.

Photo by “rkit” at pixabay.com

Agora que sabíamos qual era o problema real, poderíamos então procurar a causa raiz dele.

Para finalizar

Desta situação tirei para mim a seguinte lição:

Quando você tem de lidar com diversos problemas técnicos que dividem alguma característica em comum (as cinco causas citadas tinham relação com o processo de manutenção) o problema real pode ser uma falha de processo ou de gestão.

Apesar do meu exemplo estar relacionado com segurança e saúde, este conceito pode ser aplicado a qualquer outra área. Manutenção, operação e suprimentos, por exemplo.

Você já viveu alguma situação semelhante, em que ficou focado em diversos problemas de viés técnico quando o problema real estava relacionado a processo ou gestão? Se você for um engenheiro, é bem provável você já viveu isto. Antes que os engenheiros reclamem, saibam que eu sou engenheiro também (rsrsrs).

Assim, o uso deste conceito na definição do problema real evitara desperdício de tempo e outros recursos para qualquer profissional, não só engenheiros.

Em breve mais um post sobre problemas crônicos e causas raízes. Assine a newsletter e fique informado das novas publicações no blog.

Abraços.

Wow! Se não houver empenho na resolução dos problemas, não adianta pesquisar as causas, por exemplo: evitar molhar o piso durante o trabalho, deixar para lavá-lo quando as atividades do setor estiverem encerradas, guardar as ferramentas após a manutenção e por aí vai…

Excelente artigo. Claro e objetivo.

A maioria das falhas está relacionada a uma falha básica de gestão: não rodar o(s) ciclo(s) PDCA de forma completa. Muitas vezes os planos (Plan) são elaborados e não saem do papel para a prática. Quando saem do papel e são executados (Do), falta a verificação (Check) por parte dos respectivos responsáveis para se ter a certeza de que as ações foram adequadas e/ou efetivas. Desta forma, dificilmente a gestão de um processo chegará nas ações de correção de rota (Action) e posterior padronização, quando o amadurecimento do PDCA naquele processo específico for atingido e as falhas crônicas eliminadas (SDCA).