Análise de Pareto na manutenção – 5 erros que “matam”

Você é o responsável pela manutenção de uma frota de equipamentos (caminhões, por exemplo) ou de uma instalação industrial. A disponibilidade física deles, ou seja, a quantidade de horas disponíveis para a produção está baixa. São muitas as paradas para manutenção. E são diversas as causas destas paradas. Como priorizar em que causa atuar primeiro? Usando a Análise de Pareto. E como usar esta ferramenta adequadamente? Evitando os 5 cinco erros descritos neste post.

O que é a Análise de Pareto?

Análise de Pareto é uma aplicação do Princípio de Pareto, óbvio (rsrsrs). Este princípio também é conhecido como Regra do 80/20. Ele estabelece que para determinado tipo de evento aproximadamente 80% dos efeitos vêm de 20% das causas.

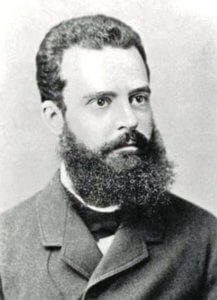

O Princípio de Pareto foi desenvolvido pelo economista italiano Vilfredo Pareto (1848 – 1923).

Na manutenção, a Análise de Pareto relaciona causas de paradas com quantidades de horas paradas.

Para fazer a análise, primeiro você necessita ter um banco dados onde estão relacionadas as paradas, suas causas e suas durações. Este banco de dados pode estar numa planilha, num software de banco de dados ou num software de sistema de controle operacional. A coleta de dados pode ser manual, automatizada ou estar em algum ponto intermediário entre estes extremos.

Os resultados da análise podem ser expressos na forma de uma tabela ou gráfico.

Tabelas ou gráficos? Como usar

Vejamos um exemplo de tabela e gráfico considerando um mês de operação (e paradas) uma frota de mais de 50 caminhões.

Análise de Pareto (frota de caminhões) na forma de tabela.

Análise de Pareto (frota de caminhões) na forma de gráfico.

Pessoalmente prefiro os gráficos, os acho mais fáceis de serem lidos. Assim, a partir do gráfico acima podemos fazer as seguintes interpretações:

- A causa 1 parou os equipamentos da frota 3.364 horas (coluna preta);

- A causa 2 parou os mesmos equipamentos 3.092 horas, e assim por diante;

- A causa 1 representa 36% das paradas da frota (curva vermelha);

- As causas 1 e 2 juntas representam 68% das paradas, e assim por diante.

Atente que as causas sempre devem ser dispostas em ordem decrescente.

Em função do resultado da análise a prioridade é atuar sobre as causas 1 e 2. Esta atuação pode levar aos seguintes ganhos:

- Se eliminarmos 2/3 das paradas devido a causa 1, eliminaremos 24% das paradas;

- Se eliminarmos 2/3 das paradas devido as causas 1 e 2, eliminaremos 45% das paradas, e assim por diante.

Por outro lado, se atuássemos somente na causa 5 reduziríamos as paradas em no máximo 5%. Ou seja, não tem sentido priorizar a causa 5.

Um exemplo para discutir os erros

Para conversamos sobre os 5 erros que “matam” a aplicação do Pareto na manutenção vamos desenvolver mais o exemplo anterior.

Você é o responsável pela manutenção de uma frota de mais de 50 caminhões fora de estrada, de porte médio, que trabalham numa mina. A disponibilidade física da frota está baixa. Assim, você solicitou a sua equipe que usassem o Princípio de Pareto para analisar as causas deste problema durante o mês passado.

Em função dos erros, isto vai se mostrar um exercício de paciência. Para você e para o pessoal de manutenção. Porém será uma oportunidade de aprendizado também. Vamos lá?

1º Erro – Confusão entre causa e consequência

Eles fizeram a análise e apresentaram o resultado na forma de um gráfico. Nesta primeira versão do gráfico havia duas “causas” responsáveis por quantidades de horas paradas significativas e com a seguintes descrições:

- Quebra de eixo cardã;

- Parada por problemas no eixo cardã.

Independente de você saber (ou não) o que é um eixo cardã, fica evidente que o primeiro item é causa e o segundo é consequência do primeiro. O correto seria juntar as horas paradas destes dois itens, somente no primeiro “Quebra do eixo cardã”, o qual efetivamente é uma causa. Caso contrário, a quantidade de causas (colunas pretas no gráfico) será aumentada artificialmente comprometendo o resultado da análise.

O que fazer: Não é raro as pessoas fazerem confusão entre os conceitos causa e consequência. A solução aqui é treinar a equipe de manutenção nos conceitos básicos da Análise de Pareto. Especificamente no que é causa, efeito e as diferenças entre eles.

2º Erro – Confusão entre causa e ação

Agora que eles têm a clareza da diferença entre causa e efeito, a equipe de manutenção refez a análise. Quando você checou a segunda versão do gráfico, te chamou a atenção outras duas “causas”:

- Quebra do para-brisa;

- Substituição de para-brisa quebrado.

Evidentemente, o segundo item é a ação tomada para corrigir o primeiro item. Semelhante ao erro anterior isto também aumenta a quantidade de “colunas pretas”. O correto seria juntar as horas paradas destes dois itens, somente no primeiro “Quebra do para-brisa”, o qual efetivamente é uma causa.

O que fazer: De novo, treinar a equipe de manutenção nos conceitos básicos da Análise de Pareto. Agora especificamente no que é causa, ação corretiva e as diferenças entre elas.

3º Erro – A mesma causa com nomes diferentes

Novamente a equipe de manutenção refez a análise. Novamente, você percebeu outro engano associado agora as seguintes causas:

- Vazamento no sistema hidráulico;

- Vazamento de óleo hidráulico.

Se você não sabe o que é sistema hidráulico, não se preocupe. Para entender o que estou falando, basta saber que dentro do sistema hidráulico circula o óleo hidráulico. Assim, estas duas causas são literalmente a mesma coisa. De novo, o correto seria juntar as horas paradas destes dois itens. Em qual dos itens juntar? Esta pergunta nos leva a considerações sobre o que fazer.

O que fazer: Defina uma relação de descrições padrão para as causas de paradas. Treine a equipe de manutenção no uso desta relação, inclusive no que se refere a inclusão de novas descrições desde que não repetidas.

Neste ponto do post você pode pensar o seguinte: Meu sistema de controle operacional já possui uma relação de causas padrão. Eu não preciso definir nada. Errado: Por mais que seu sistema de controle já tenha uma relação de causas, considere que sempre será necessário certo nível de customização. Então você e a equipe de manutenção terão de colocar as “mãos na massa”.

4º Erro – Grande quantidade de “outros”

Você recebeu a quarta versão da Análise de Pareto. A confusão entre causas, consequências, ações corretivas e causas repetidas foi resolvida. A análise que você recebeu parece consistente, porém sua atenção foi capturada pela última das causas, no extremo direto do gráfico, a “coluna preta” chamada de “Outros”.

“Outros” na verdade é um “saco de gatos” onde são agrupadas todas as causas que tem um efeito pequeno nas paradas da frota. Algo represente 5% do total de paradas, por exemplo. Porém no gráfico que você recebeu ela é responsável por 30% das paradas!

O que fazer: Literalmente temos que abrir este “saco de gatos”. Ou seja, dentro de “Outros” deve haver causas de paradas que são relevantes e devem aparecer separadas no gráfico.

5º Erro – Quantidade excessiva de causas

Sua equipe de manutenção está ponto de se amotinar, mas eles fazem uma quinta versão da análise. Na maioria dos casos está será a versão final da análise, a qual te permitirá priorizar as causas mais significativas, nas quais você vai atuar primeiro. Veja o exemplo e procure nela quebra do eixo cardã, quebra do para-brisa, vazamento no sistema hidráulico e “Outros”.

Eventualmente pode acontecer o seguinte: o gráfico que você recebeu está consistente, porém as paradas estão distribuídas em mais de 15 diferentes causas. Em 25 causas diferentes, por exemplo, Daí fica difícil interpretar o gráfico.

O que fazer: Agrupe as causas em subsistemas e depois faça análises específicas para os subsistemas que mais paralisam a frota.

O que são subsistemas? Qualquer equipamento ou instalação pode ser dividido em subsistemas que o compõe. Só para ilustrar, os caminhões do nosso exemplo possuem os seguintes subsistemas:

- Sistema de transmissão;

- Chassis e basculante;

- Sistema pneumático;

- Sistema de potência;

- Cabine, capô e controle;

- Sistema elétrico;

- Sistema hidráulico.

Neste caso teremos algo como o gráfico abaixo.

Fica mais fácil e objetivo iniciar a análise com este gráfico.

Duas dicas bônus!

Hoje estou generoso e compartilho com vocês duas dicas bônus (rsrsrs).

Atentem que o critério de priorização, para o nosso exemplo, é o seguinte: Quanto maior a quantidade de horas paradas por uma determinada causa, maior a prioridade de tratarmos esta causa.

Este não é o único critério de priorização. Causas que, mesmo parando pouco os equipamentos, acarretem riscos significativos de saúde, segurança do trabalho ou meio ambiente devem ser priorizadas também.

Lembre-se que risco tem que ser gerenciado.

Outra dica. Sua equipe está perfeitamente capacitada para fazer uma análise consistente, mas falta a bendita consistência ao bando de dados. Em outras palavras, o banco de dados tem muita informação errada. Como regra geral, quanto mais manual for a coleta de dados, maior a quantidade de erros.

O que fazer: Sugiro fazer algumas análises em caráter experimental. Se os resultados foram consistentes, siga em frente. Se não forem, tente fazer as análises no nível de subsistemas. Pelo menos você saberá que subsistema demanda mais atenção.

Estas análises também ajudarão a você e a equipe de manutenção a entenderem quais as fragilidades de banco de dados e refletir melhor sobre como corrigi-las.

Finalizando

Para as pessoas que fazem partem de equipes de manutenção peço que não entendam o exemplo usado neste post com uma critica a elas. Para o bom uso de qualquer ferramenta de qualidade ou gestão é necessário treinamento. A ideia aqui é alertar aos gestores de manutenção que reclamar de sua equipe não resolve, é necessário treiná-la.

Bem, se você chegou até o final de post, você já sabe qual é a causa, ou a três principais causas, que paralisam a frota de caminhões. Atentem que as três principais causas totalizam 49% e não os 80% preconizados pelo Princípio de Pareto. Aqui vale a seguinte observação, não devemos levar a “ferro e fogo” a história dos 80/20, o importante é priorizar onde atuaremos.

Na nossa análise a principal causa é a quebra de eixos cardãs. Neste ponto você se pergunta: O que está levando a quebra excessiva destes eixos, ou em outras palavras, qual a causa fundamental da quebra dos eixos?

Isto é assunto para outro post, sobre determinação de causa fundamental, que publicarei em breve.

TO BE CONTINUED.

Muito bom o artigo, Alexandro. A análise de Pareto realmente “só parece” simplista, mas não é. Pode ajudar a apontar problemas críticos em áreas ou processos onde ninguém imaginava existir. Neste caso o papel do gerente, como você disse, é treinar a equipe para que ela tenha capacidade, foco e disciplina para buscar as causas raiz dos principais problemas, e resolvê-las.